长 沙 理 工 大 学 备 课 纸

![]() 第十章 齿轮传动(计划学时:8~12h)

第十章 齿轮传动(计划学时:8~12h)

(一)教学要求

1、 了解齿轮传动特点、分类、掌握主要失效形式,了解常用齿轮材料及热处理方法,掌握齿轮材料的计算载荷

2、 掌握直齿圆柱齿轮的强度计算方法及主要参数的选择方法

3、 掌握斜齿圆柱齿轮和圆锥齿轮受力分析和强度计算方法

4、 掌握变位齿轮强度的特点,了解其它齿轮传动的特点

(二)教学的重点与难点

1、 轮齿主要失效形式,载荷系数,材料与热处理

2、 齿面接触疲劳强度和齿根弯曲疲劳强度计算

3、 斜齿轮和锯齿轮受力分析和强度计算的特点,当量齿轮

4、 变位齿轮强度计算的特点

(三)教学内容

§1 概 述

齿轮传动是机械传动中应用最为广泛的一类传动,其中最常用的是渐开线齿轮传动,这主要是由于其传动特点所决定的。

一、齿轮传动的特点

优点:1)传动效率高(η=99%);2)传动比恒定(瞬时,精度较高时);3)结构紧凑(较之于带、链传动);4)工作可靠、寿命长

缺点:1)制造、安装精度要求较高(专用机床和刀具加工);2)不适于中心距a较大两轴间传动;3)使用、维护、费用较高;4)精度低时、噪音、振动较大

二、齿轮传动的类型

1、按传动轴相对位置

平行轴齿轮传动(圆柱齿轮传动):(外)直齿轮、斜齿轮、内齿轮、齿轮齿条、人字齿轮

相关轴齿轮传动:锥齿轮传动——1)直齿;2)斜齿;3)曲齿

交错轴齿轮传动:交错轴斜齿轮(螺旋齿轮)、准双曲面齿轮传动、(蜗杆、蜗轮传动)

2、按工作条件

开式——适于低速及不重要的场合

半开式——农业机械、建筑机械及简单机械设备—只有简单防护罩

闭式——润滑、密封良好,—汽车、机床及航空发动机等的齿轮传动中

3、按齿形

渐开线——常用

摆线——计时仪器

长 沙 理 工 大 学 备 课 纸

![]() 圆弧——承载能力较强

圆弧——承载能力较强

§2 齿轮传动的失效形式与设计准则

一、失效形式

失效形式分两类:轮齿折断;齿面损坏

轮齿折断又分:疲劳折断;过载折断

齿面损坏又分:点蚀、摩损和胶合、塑性变形

1、轮齿折断:弯曲疲劳折断——闭式硬齿面齿轮传动最主要的失效形式

过载折断——载荷过大或脆性材料

折断形式:齿根整体折断——直齿,b较小时

局部折断——斜齿或偏载时,b较大时

部位:![]() ,应力集中

,应力集中

提高轮齿抗折断能力的措施:

1) 减小齿根应力集中(增加齿根过渡圆角,降低齿根部分表面粗糙度)

2) 高安装精度及支承刚性,避免轮齿偏载

设计时限制齿根弯曲应力小于许用值

3) 改善热处理,使其有足够的齿芯韧性和齿面硬度

4) 齿根部分进行表面强化处理(喷丸、滚压)

2、齿面疲劳点蚀(图9-3)——闭式软齿面齿轮传动的主要失效形式

形式:收敛性点蚀——开始由于表在粗糙,局部接触应力较大引起点蚀,过后经跑合,凸起磨平软齿面逐渐消失

扩展性点蚀——硬齿面发生点蚀或软齿面![]() 时

时

位置:节线附近

原因:1)单齿对啮合接触应力较大;2)节线处相对滑动速度较低,不易形成润滑油膜;3)另外油起到一个媒介作用,润滑油渗入到微裂纹中,在较大接触应力挤压下使裂纹扩展直至表面金属剥落。

防止措施:1)提高齿面硬度;2)降低表面粗糙度;3)采用角度变位![]() (增加综合曲率半径);4)选用较高粘度的润滑油;5)提高精度(加工、安装);6)改善散热。

(增加综合曲率半径);4)选用较高粘度的润滑油;5)提高精度(加工、安装);6)改善散热。

开式齿轮传动由于磨损较快,一般不会点蚀

3、齿面磨损——开式齿轮的主要失效形式

类型——齿面磨粒磨损,图9-4

防止措施:1)提高齿面硬度;2)降低表面粗糙度;3)降低滑动系数;4)润滑油定期清洁和更换;5)变开式为闭式。

4、齿面胶合——高速垂载传动的主要失效形式——热胶合,图9-5

原因:高速、重载→压力大,滑动速度高→摩擦热大→高温→啮合齿面粘结(冷焊结点)→结点部位材料被剪切→沿相对滑动方向齿面材料被撕裂。

长 沙 理 工 大 学 备 课 纸

![]() 低速重载或缺油→冷胶合(压力过大、油膜被挤破引起胶合)

低速重载或缺油→冷胶合(压力过大、油膜被挤破引起胶合)

形式:热胶合——高速重载;冷胶合——低速重载,缺润滑油

防止措施:1)采用抗胶合能力强的润滑油η↑(加极压添加剂);2)采用角度变位齿轮传动(![]() ),使滑动速度VS下降。(使始末位置,相对滑动速度↓);3)减小m和齿高h,降低滑动速度VS;4)提高齿面硬度;5)降低√;6)配对齿轮有适当的硬度差;7)改善润滑与散热条件。

),使滑动速度VS下降。(使始末位置,相对滑动速度↓);3)减小m和齿高h,降低滑动速度VS;4)提高齿面硬度;5)降低√;6)配对齿轮有适当的硬度差;7)改善润滑与散热条件。

5、齿面塑性变形——低速重载软齿轮传动的主要失效形式

齿面在过大的摩擦力作用下处于屈服状态,产生沿摩擦力方向的齿面材料的塑性流动,从而使齿面正确轮廓曲线被损坏。图9-6所示

形式:滚压塑变——材料塑性流动方向与齿面受摩擦力方向一致,图9-6

锤击塑变——由冲击引起的齿面塑性变形,其特征是齿面上形成浅沟槽

防止措施:1)提高齿面硬度;2)采用高粘度的润滑油或加极压添加剂。

二、设计准则

主要失效形式 设计准则

闭式软齿面齿轮传动 齿面疲劳点蚀 齿面接触疲劳强度准则 ![]()

闭式硬齿面齿轮传动 齿根弯曲疲劳折断 齿根弯曲疲劳强度准则 ![]()

高速大功率传动 增加胶合 齿面胶合能力准则

开式齿轮传动 磨损 采用齿根弯曲疲劳强度准则,并通过增大m和降低![]()

来考虑磨损的影响。

§3 齿轮常用材料和许用应力

选择齿轮材料总体上要考虑防止产生齿面失效和轮齿折断。

∴基本要求:齿面要硬,齿芯要韧

一、常用的齿轮材料

1、钢——最常用,可通过热处理改善机械性能

(1)锻钢:

软齿面齿轮(HBS≤350)

如45、40Cr 热处理,正火调质,加工方法,热处理后精切齿形—8、7级,适合于对精度、强度和速度要求不高的齿轮传动

硬齿面齿轮(HBS>350)(是发展趋势)

20Cr,20CrMnTi,40Cr,30CrMoAlA,表面淬火,渗碳淬火,氮化和氰化,先切齿→表面硬化→磨齿精切齿形→5、6级

适合于高速、重载及精密机械(如精密机床、航空发动机等)

(2)铸钢——用于尺寸较大齿轮,需正火和退火以消除铸造应力。强度稍低

2、铸铁——脆、机械强度,抗冲击和耐磨性较差,但抗胶合和点蚀能力较强,用于工作平稳、低速和小功率场合。

铸铁:灰铸铁;球墨铸铁——有较好的机械性能和耐磨性

长 沙 理 工 大 学 备 课 纸

![]() 3、非金属材料——工程塑料(ABS、尼龙、取胜酰铵)、夹布胶木

3、非金属材料——工程塑料(ABS、尼龙、取胜酰铵)、夹布胶木

适于高速、轻载和精度不高的传动中,特点是噪音较低,无需润滑

在某些低速和仪器仪表中还用铜合金和铝合金作齿轮(具有耐腐蚀、自润滑等特性,常用的齿轮材料及其机械性能列于表9-1。)

二、齿轮材料的选择原则

(1)齿轮材料须满足工作条件的要求:不同的工作条件选用不同的齿轮材料

(2)应考虑齿轮尺寸大小、毛坯成型方式及热处理和制造工艺

(3)正火碳钢用于载荷平稳或轻度冲击下工作的齿轮;调质钢用于中等冲击载荷下工作的齿轮

(4)合金钢用于高速、重载及在冲击载荷下工作的齿轮。

(5)钢制软齿面齿轮要求HBS1=HBS2+130~5D

原因:1)小齿轮齿根强度较弱;2)小齿轮的应力循环次数较多。

另:当大小齿轮有较大硬度差时,较硬的小齿轮会对较软的大齿轮齿面产生冷作硬化的作用,可提高大齿轮的接触疲劳强度

补充:配对齿轮的硬度配合:1、软![]() 软;2、软齿面

软;2、软齿面![]() 硬齿面;3、硬齿面

硬齿面;3、硬齿面![]() 硬齿面

硬齿面

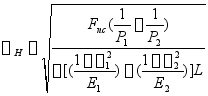

§4 齿轮传动的计算载荷和载荷系数

齿面接触线上的法向载荷Fn——名义载荷(未计及载荷波动,载荷沿齿宽方向的不均匀性和轮齿齿廓曲线误差等)

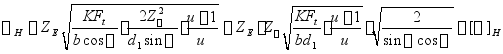

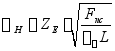

计算载荷;Fnc=KFn

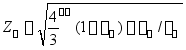

载荷系数:K=![]() 、

、![]() 、

、![]() 、

、![]()

![]() ——工作情况系数

——工作情况系数 ![]() ——初载荷系数

——初载荷系数

![]() ——齿向载荷分布系数

——齿向载荷分布系数 ![]() ——齿间载荷分配系数

——齿间载荷分配系数

1、工作情况系数KA

考虑了齿轮啮合时,外部因素引起的附加动载荷对传动的影响.

它与原动机与工作机的类型与特性,联轴器类型等有关

2、动载荷系数KV——考虑齿轮制造误差和装配误差及弹性变形等内部因素引起的附加动载荷的影响

主要影响因素:1)齿轮的制造精度Pb1≠Pb2 2)圆周速度V,

a)当Pb2>Pb1时后一对齿轮未进入啮合区就开始接触,产生动载荷(∵此时过接触点作齿廓的公法线与连心线交点P’(节点)与P不重合,这样使实际的![]() )→措施:从动轮2齿顶修缘,使齿轮2在齿顶处P'b2<Pb2,使开始啮合时轮齿法向基节小一些,减小动载

)→措施:从动轮2齿顶修缘,使齿轮2在齿顶处P'b2<Pb2,使开始啮合时轮齿法向基节小一些,减小动载

b)当Pb1>Pb2时;则前一对齿将脱开啮合时,后一对齿虽已进入啮合区,但尚未接触,而要待前一对齿离开正确啮合区一段距离后,后一对齿才开始啮合→产生齿腰(中间)冲击

长 沙 理 工 大 学 备 课 纸

![]() →措施:主动轮1齿顶修缘(虚线齿廓),延长一对齿的啮合时间

→措施:主动轮1齿顶修缘(虚线齿廓),延长一对齿的啮合时间

降低KV措施:1)提高齿轮制造安装精度;2)减小V(减小齿轮直径d);3)齿顶修缘

注意:修缘要适当,过大则重合度下降过大。

一般高速齿轮和硬齿面齿轮应进行修缘,但修缘量与修缘的曲线确定则比较复杂。

3、齿向载荷分布系数![]() ——考虑轴的弯曲、扭转变形、轴承、支座弹性变形及制造和装配误差而引起的沿齿宽方向载荷分布不均匀的影响。

——考虑轴的弯曲、扭转变形、轴承、支座弹性变形及制造和装配误差而引起的沿齿宽方向载荷分布不均匀的影响。

影响因素:1)支承情况:对称布置,好;非对称布置↓;悬臂布置,差。

2)齿轮宽度b b↑ ![]() ↑。

↑。

3)齿面硬度,硬度越高,赵易偏载,齿面较软时有变形退让。

4)制造、安装精度——精度越高,![]() 越小。

越小。

减小![]() 措施:1)提高制造安装精度;2)提高支承刚度,尽量避免悬臂布置;3)采用鼓形齿;4)螺旋角修形——沿小齿轮齿宽进行修形,以补偿由于轴的弯曲和扭转变形引起的啮合线位置的改变。

措施:1)提高制造安装精度;2)提高支承刚度,尽量避免悬臂布置;3)采用鼓形齿;4)螺旋角修形——沿小齿轮齿宽进行修形,以补偿由于轴的弯曲和扭转变形引起的啮合线位置的改变。

![]() 分:

分:

1)![]() ——用于齿面接触疲劳强度计算,与精度等级、齿面硬度、支承布置有关,

——用于齿面接触疲劳强度计算,与精度等级、齿面硬度、支承布置有关,![]() 齿宽系数,

齿宽系数,![]() =b/d

=b/d

2)![]() ——用于齿根变曲疲劳强度计算,按

——用于齿根变曲疲劳强度计算,按![]() 和b/h之比值。

和b/h之比值。

b—齿宽,h—齿高。

4、齿间载荷分配系数![]() ——考虑同时有多对齿啮合时各对轮齿间载荷分配不均匀的系数。

——考虑同时有多对齿啮合时各对轮齿间载荷分配不均匀的系数。

影响因素:啮合刚度,基圆齿距误差(Pb),修缘量,跑合程度等。

![]() 分:

分:

![]() 1)

1)![]() ——齿面接触疲劳强度计算用

——齿面接触疲劳强度计算用

2)![]() ——齿根弯曲疲劳强度计算用

——齿根弯曲疲劳强度计算用

§5 标准直齿圆柱齿轮传动的强度计算

一、轮齿的受力分析

忽略摩擦力,法向力Fn沿啮合线作用于节点处(将分布力简化为集中力)Fn与过节P

长 沙 理 工 大 学 备 课 纸

![]() 的圆周切向成角度

的圆周切向成角度![]() 。Fn可分解为Ft和Fr

。Fn可分解为Ft和Fr

1、力的大小

![]()

圆周力 Ft=2π/d1 Ft1=-Ft2

圆周力 Ft=2π/d1 Ft1=-Ft2

径向力 Fr=Ft/tgα Fr1=-Fr2 大小相等,方向相反

法向力 Fn=Ft/cosα Fn1=-Fn2

T1——小齿轮上传递的扭矩(N.mm) d1——小齿轮上的直径(mm), α=20°

2、力的方向

Ft——“主反从同”,Fr——指向轴线—外齿轮

背向轴线—内齿轮

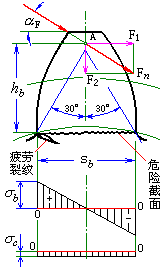

二、齿根弯曲疲劳强度计算——防止弯曲疲劳折断

由于轮齿啮合时,啮合点的位置从齿顶到齿根不断变化,且轮齿啮合时也是由单对齿到两对齿之间变化,由此,齿根部分的弯曲应力是在不断变化,最大弯曲应力产生在单齿对啮合区的最高点。但计算比较复杂。

计算假设:1)单齿对啮合;2)载荷作用于齿顶;3)计算模型为悬臂梁;4)用重合度系数考虑齿顶啮合时非单齿对啮合影响;5)只考虑弯曲应力,∵裂纹首先在受拉侧产生,且压应力对较小对拉应力有抵消作用;6)危险截面——30°切线法定

![]() ——齿顶压力角

——齿顶压力角

![]() →弯曲拉应力;

→弯曲拉应力;![]() ——产生压应力

——产生压应力

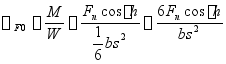

齿根危险截面的弯曲应力是为:

计入载荷系数K,![]() 代入上式

代入上式

![]() ——YFa

——YFa

∴![]()

YFa——齿形系数,只与齿形有关,即与![]() ,C*,Z1,X,

,C*,Z1,X,![]() 有关,当

有关,当![]() ,C*一定时,只与Z1,X,

,C*一定时,只与Z1,X,![]() 有关,而与m无关。

有关,而与m无关。

另计入:应力修正系数YSa——考虑齿根圆角引起的应力集中和其它应力的影响,

重合度系数Yε——考虑非单齿对啮合的影响

长 沙 理 工 大 学 备 课 纸

![]() ∴弯曲疲劳强度的校核公式:

∴弯曲疲劳强度的校核公式:

![]() Mpa

Mpa

其中,Yε=0.25+0.75/![]()

![]() ——端面重合度

——端面重合度

令![]() ——齿宽系数(设计时选定),将

——齿宽系数(设计时选定),将![]() 和

和![]() ,代入上式得

,代入上式得

校核公式:![]() Mpa

Mpa

设计公式: (mm)

(mm)![]() 取标准值

取标准值

三、齿面接触疲劳强度计算——防止疲劳点蚀

要求齿面的最大接触应力不超过接触疲劳极限应力 ![]()

计算依据:赫其公式(弹性力学)

即齿面最大接触应力

L——接触线长度

令![]() ,

,![]() ——啮合点齿廓综合曲率半径:+—外啮合;-—内啮合。

——啮合点齿廓综合曲率半径:+—外啮合;-—内啮合。

——弹性影响系数与配对齿轮材料有关

——弹性影响系数与配对齿轮材料有关

∴

强度条件  , Mpa

, Mpa

问题是如何定![]() ,L? ∵

,L? ∵![]()

计算点——理论上为小齿轮单齿对啮合区内(![]() 最小处)的最低点,另大轮单齿对啮

最小处)的最低点,另大轮单齿对啮

长 沙 理 工 大 学 备 课 纸

![]() 合最低点D点也较大。但计算较为复杂,且实际上节点处接触应力也较大,而点蚀又往往是从靠近节线附近(齿根部位)首先产生。

合最低点D点也较大。但计算较为复杂,且实际上节点处接触应力也较大,而点蚀又往往是从靠近节线附近(齿根部位)首先产生。

∵实际计算点——节点(单齿对),即将节点处齿廓的啮合看成是以节点处齿廓曲率半径为半径的两个圆柱体相接触。

在节点P处:

![]() ,

,![]()

∴![]()

∵![]() (齿数比)

(齿数比)

∴![]()

∴![]()

∵![]() ∴实际啮合时,并不总是单齿对啮合,∴实际接触线长度由齿宽b和端面重合度

∴实际啮合时,并不总是单齿对啮合,∴实际接触线长度由齿宽b和端面重合度![]() 决定

决定

实际接触线长度(考虑b与![]() )

)

![]()

![]() ——重合度系数

——重合度系数

将![]() 、L及

、L及![]() 代入得

代入得

令![]() ——节点区域系数

——节点区域系数

则得接触疲劳强度的校核公式:

Mpa

Mpa

引入齿宽系数![]() ,则得(

,则得(![]() )

)

长 沙 理 工 大 学 备 课 纸

![]() 设计公式:

设计公式: (mm)

(mm)

对于标准直齿轮,![]() ,

,![]() ∴分别得

∴分别得

Mpa

Mpa

(mm)

(mm)

四、齿轮传动强度计算说明:

1、弯曲强度计算,要求![]() ,

, ![]() ,对大小齿轮,其它参数均相同只有

,对大小齿轮,其它参数均相同只有![]() 不同,应将

不同,应将![]() 和

和![]() 中较大者代入计算。

中较大者代入计算。

2、接触强度计算公式中,![]() ,

,![]()

![]() 3、轮齿面——按齿面接触疲劳强度设计,再校核齿根弯曲疲劳强度

3、轮齿面——按齿面接触疲劳强度设计,再校核齿根弯曲疲劳强度

硬齿面——按齿根弯曲疲劳强度设计,再校核齿面接触疲劳强度

或分别按两者设计取较大者参数为设计结果(书本)

4、在用设计公式定d1或m时,∵![]() 、

、![]() 、

、![]() 预先未知→试取载荷系数Kt代K(一般Kt=1.2~1.4)→计算得d1(mn)论为d1t(mnt)→按d1t计算v查

预先未知→试取载荷系数Kt代K(一般Kt=1.2~1.4)→计算得d1(mn)论为d1t(mnt)→按d1t计算v查![]() 、

、![]() 、

、![]() →计算

→计算![]() ,若K与Kt相差较大,则应对d1t(mnt)进行修正。

,若K与Kt相差较大,则应对d1t(mnt)进行修正。

(这里考虑斜齿轮的一般情况)

(这里考虑斜齿轮的一般情况)

5、在其它参数相同的条件下,弯曲疲劳强度与m成正比,接触疲劳强度与d1(i一定)或中心距a成正比,即与mz乘积成正比,而与m无关

例:m=2,Z1=40,Z2=80;m=4,Z1=20,Z2=40。两对齿轮接触疲劳强度是相同的。

五、齿轮传动的设计参数、许用应力与精度选择

(一)、设计参数的选择

1、压力角![]()

标准齿轮![]() (中国),

(中国),![]()

![]() ,

,![]() (国外)

(国外)

长 沙 理 工 大 学 备 课 纸

![]() 高速齿轮传动:取

高速齿轮传动:取![]() ,

,![]() ,轮齿增加柔性,降低噪音和动载。

,轮齿增加柔性,降低噪音和动载。

2、Z1

a不变→Z1↑→![]() ↑→传动平稳性↑。到m↓→h↓(加工量减小→生产率↑)↓→降低齿面滑运速度VS→减小磨损胶合。到齿厚S↓→弯曲强度↓

↑→传动平稳性↑。到m↓→h↓(加工量减小→生产率↑)↓→降低齿面滑运速度VS→减小磨损胶合。到齿厚S↓→弯曲强度↓

∴闭式软齿面齿轮(点蚀)→Z1可取多一些(20~40)→增加传动平稳性,减小冲击

闭式硬齿面齿轮(弯曲疲劳)→a一定时,宜取Z1少一些(使m↑),Z1=17~20,但Z1≥17(14)。17—不根切,14—不量根切。

3、齿宽系数![]()

![]() ↑→承载能力↑→d1↓→但易偏载(载荷分布不均匀)

↑→承载能力↑→d1↓→但易偏载(载荷分布不均匀)

一般软齿面,支承对称布置精度高,![]() 可取大一些。

可取大一些。

一般硬齿面,支承悬臂布置,精度低时,![]() 可取小一些。

可取小一些。

(二)、许用应力![]()

![]()

![]()

S——疲劳强度安全系数 ∵点蚀后只引起噪声、振动,而不会导致传动不能继续工作

∵点蚀后只引起噪声、振动,而不会导致传动不能继续工作

KN——寿命系数  横坐标应力循环次数N

横坐标应力循环次数N

应力循环次数N=60njLh

n——r/min , j——齿轮每转啮合次数,Lh——齿轮总工作时数

![]() ——齿轮疲劳极限应力

——齿轮疲劳极限应力

![]()

![]()

![]() ML——材料及热处理质量达最低要求

ML——材料及热处理质量达最低要求

失效概率19 MQ——材料及热处理质量达中等要求

![]() ME——材料及热处理质量达很高要求

ME——材料及热处理质量达很高要求

另, ![]() ——脉动循环下,如

——脉动循环下,如![]() 为对称循环,则

为对称循环,则![]()

长 沙 理 工 大 学 备 课 纸

![]() 齿轮1主动,则

齿轮1主动,则 ,齿轮2主动,则

,齿轮2主动,则

(三)、齿轮精度等级的选择

按GB10095-88(圆柱齿轮)和GB11365-89(圆锥齿轮)规定:

精度等级: 高 → 低

1,2,3,…5,6,7,8,9,10,11,12

远等级 常用

高 ————————→ 低

最终加工方法:精度等级选择,按用途、工作条件、传动功率和圆周速度V来确定

应用:6级——精密级![]() 精密磨齿与剃齿→分度机构,高速重载齿轮传动(减速箱,汽车,飞机)

精密磨齿与剃齿→分度机构,高速重载齿轮传动(减速箱,汽车,飞机)

7级——精密![]() 不淬火时:精密刀具切齿(滚齿,插齿)

不淬火时:精密刀具切齿(滚齿,插齿)

淬火时:磨齿、剃齿、研齿、珩齿——机床,标准减速器,飞机、汽车中齿轮

8级——中等精度![]() 范成法加工齿(或接实际齿数成型的刀具切齿)——普通机械中不要求特别精确的齿轮

范成法加工齿(或接实际齿数成型的刀具切齿)——普通机械中不要求特别精确的齿轮

9级——低精度![]() 任意切齿方法

任意切齿方法![]() 精度要求低,低速下工作的齿轮

精度要求低,低速下工作的齿轮

各类机器中推荐使用的齿轮精度等级——注意有时同一机械上不同部位齿轮精度等级要求不同。

齿轮传动精度等级的使用范围(工作条件、圆周速度V(m/s))和加工方法。

齿轮传动精度等级的选择与载荷及速度有关

2)齿轮精度规范

按GB10095-88规定

![]() 齿轮精度:运动精度—第Ⅰ公差组

齿轮精度:运动精度—第Ⅰ公差组

工作平稳性精度—第Ⅱ公差组

接触精度—第Ⅲ公差组

侧隙间隙—由齿厚的上、下偏差类型(C-S)决定(按承载传动精度要求定)

注意:三组精度等级可以不同,但一般不超过一个等级

示例1:7-6-6 GM GB10095-88

7—运动精度等级

6—工作平稳性精度

6——接触精度

G——齿厚上偏差

M——齿厚下偏并

§6 标准斜齿圆柱齿轮传动的强度计算

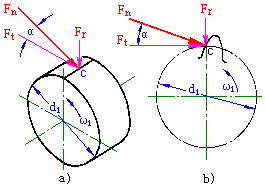

一、轮齿的受力分析

长 沙 理 工 大 学 备 课 纸

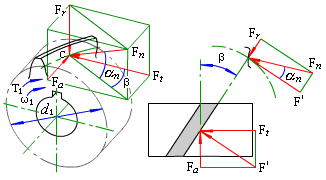

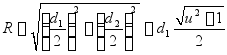

![]() 不考虑摩擦力的影响,轮齿所受的法向力Fn作用于垂直于轮齿齿向的法平面内,法平面与端面的夹角为

不考虑摩擦力的影响,轮齿所受的法向力Fn作用于垂直于轮齿齿向的法平面内,法平面与端面的夹角为![]() ,Fn与水平面的夹角为

,Fn与水平面的夹角为![]() ,其中

,其中![]() 为端面压力角,

为端面压力角,![]() 为法面内的螺旋角,Fn可分解为三个互相垂直的分力

为法面内的螺旋角,Fn可分解为三个互相垂直的分力

1、力的大小

Ft=2π/d1 Ft1=-Ft2

Fr=F tgαn=Ft tgαn/cosβ Fr1=-Fr2

Fa=Ft tgβ Fa1=-Fa2

Fn=F'/cosαn=Ft/(cosαncosβ)=Ft/cosαt cosβb Fn1=F'n2

2、力的方向

Ft——“主反从同”,Fr——指向轴线—外齿;背向轴线—内齿

Fa——主动轮的左右手螺旋定则。即根据主动轮轮齿的齿向伸左手或右手(左旋伸左手,右旋伸右手),握住轴线,四指代表主动轮的转向,大拇指所指即为主动轮所受的Fa1的方向,Fa2与Fa1方向相反。

螺旋角![]()

引起轴向力![]()

![]() ↑ Fa↑对传动不利(太小斜齿轮的优点不明显)

↑ Fa↑对传动不利(太小斜齿轮的优点不明显)

实际接触线,全齿宽接触线长为b/cos![]() b,且啮合过程中是变化的,总的啮合线长度取

b,且啮合过程中是变化的,总的啮合线长度取![]() ——(实际L是变化的),

——(实际L是变化的),![]() 大(增加,有利)

大(增加,有利)

∵![]() 既不能太大,也不能太小,∴

既不能太大,也不能太小,∴![]() =8°~20°

=8°~20°

![]() ——端面重合度。

——端面重合度。

二、齿根变曲疲劳强度

斜齿轮齿面接触线为一斜线,轮齿折断为局部折断,但如按局部折断建立弯曲疲劳强度条件,则分析计算过程比较复杂。为此考虑用直齿圆柱齿轮传动的强度条件

长 沙 理 工 大 学 备 课 纸

![]() ∵Fn作用于法平面内,受载时轮齿的齿厚也是在法平面内的齿厚

∵Fn作用于法平面内,受载时轮齿的齿厚也是在法平面内的齿厚

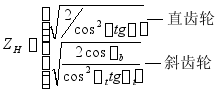

∴计算依据:按过节点处法面内当量直齿圆柱齿轮(齿形与斜齿轮法面齿形)进行计算,其模数为法面模数mn,其齿数为当量齿数ZV

并计入螺旋角![]() 的影响系数

的影响系数![]() ——纵向重合度影响

——纵向重合度影响

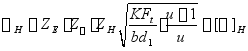

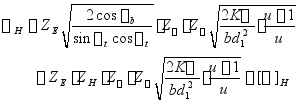

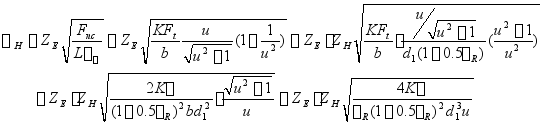

校核计算公式:![]() Mpa

Mpa

(直:![]() )

)

设计计算公式: 取标准值

取标准值

![]() ——重合度系数

——重合度系数![]()

![]() ——斜齿轮的端面重合度

——斜齿轮的端面重合度

![]() ——斜齿系数,按当量齿数

——斜齿系数,按当量齿数![]()

![]() ——斜齿轮应力接正系数,按ZV,查表

——斜齿轮应力接正系数,按ZV,查表

![]() ——螺旋角影响系数

——螺旋角影响系数

![]() ——纵向重合度,

——纵向重合度,![]()

三、齿面接触疲劳强度计算

斜齿轮齿面接触疲劳强度同样按过节点的法平内当量直齿圆柱齿轮进行,并注意以下几点:1)考虑接触线倾斜有利于提高接触强度,引入螺旋角系数![]() ;2)节点处曲率半径按法面计算;3)重合度大,传动平稳,接触线总长度随啮合位置不同而变化,且同时受端面重合度

;2)节点处曲率半径按法面计算;3)重合度大,传动平稳,接触线总长度随啮合位置不同而变化,且同时受端面重合度![]() 和纵向重合度

和纵向重合度![]() 共同作用

共同作用

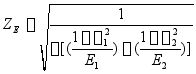

∵接触疲劳强度计算公式 Mpa

Mpa

在斜齿轮中:![]() ,

, ![]() 、

、![]() ——节点处齿廓法面曲率半径

——节点处齿廓法面曲率半径

![]() ,而

,而![]() ,u=Z2/Z1——齿数比

,u=Z2/Z1——齿数比

长 沙 理 工 大 学 备 课 纸

![]() ∴

∴![]() (a)

(a)

![]() (b)

(b)

最小接触线长度Lmin和重合度系数![]() 分别为

分别为

![]()

![]()

x——接触线长度变化系数,![]() ——端面重合度

——端面重合度

![]() ——纵向重合度,

——纵向重合度,![]() ,如

,如![]() >1,取

>1,取![]() =1。

=1。

将![]() ,

,![]() 和Fnc代入式并计螺旋角系数

和Fnc代入式并计螺旋角系数![]() 得

得

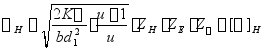

接触疲劳强度校核公式

Mpa

Mpa

直齿:

引入齿宽系数![]() 得

得

设计公式: (mm)

(mm)

——节点区域系数

——节点区域系数

其余参数同直齿轮

长 沙 理 工 大 学 备 课 纸

![]()

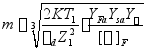

§7 标准圆锥齿轮传动的强度计算

一、设计参数

由于圆锥齿轮的强度计算是按(机械原理中当量齿轮是按大端背锥展开的,但强度计算时考虑载荷作用于中点)齿宽中点背锥展开的当量直齿圆柱齿轮进行的,所以要了解的参数包括当量齿轮的参数

齿数比μ,锥顶距R,大端分度圆直径d1,d2(平均分度圆直径dm1,dm2),齿数Z1、Z2,大端模数m,b—齿宽

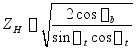

![]()

锥顶距:

![]()

![]()

![]() ,

,![]()

齿宽中点背锥展开的当量齿轮参数为

当量齿轮直径: ![]() ,

,![]()

当量齿轮齿数:![]() ,

,![]()

当量齿轮模数:∵![]() ,∴

,∴![]()

![]()

![]()

齿宽系数一般取值![]() ,可能太大,避免载荷分布不均。

,可能太大,避免载荷分布不均。

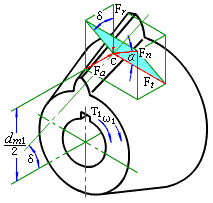

二、轮齿的受力分析

沿齿宽的分布载荷看作集中载荷Fn假设作用于齿宽中点(实际上作用于离大端0.4b处),不计摩擦力,垂直于轮齿齿向的法平面内与端内夹角为![]() ,Fn与水平内夹角为

,Fn与水平内夹角为![]() ,Fn可分解为三个分力Ft,Fr,Fa

,Fn可分解为三个分力Ft,Fr,Fa

1、 力的大小

长 沙 理 工 大 学 备 课 纸

![]()

![]()

(![]() )

)

![]()

![]()

![]()

2、力的方向:Ft——“主反从同”,Fr——指向轴线,Fa——指向大端。

例:一对齿轮,啮合处的分力

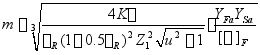

三、齿根弯曲疲劳强度计算

按齿宽中点背锥展开的当量直齿圆柱齿轮进行弯曲强度计算,并考虑锥齿轮接触情况不好,不计垂合度系数![]() ,即直接由直齿轮弯曲强度计算公式得

,即直接由直齿轮弯曲强度计算公式得

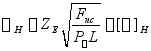

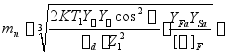

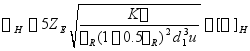

![]() Mpa

Mpa

直齿:![]()

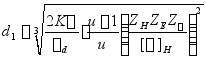

∵圆锥齿轮平均模数![]() 代入上式得

代入上式得

弯曲强度校核公式:

![]() Mpa

Mpa

将![]()

![]()

代入上式,得

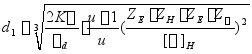

设计公式  (mm)→取标准值

(mm)→取标准值

齿形系数

YFa、YSa——按当量齿数ZV=Z/cosδ查表

齿根应力修正系数

长 沙 理 工 大 学 备 课 纸

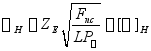

![]() 四、齿面接触疲劳强度计算

四、齿面接触疲劳强度计算

同样按平均当量齿轮来计算,应用赫兹公式

考虑圆锥齿轮传动,接触情况不好,∴取接触线长度为L=b(齿宽)

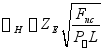

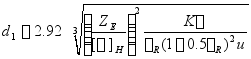

计算载荷:![]()

综合曲率半径![]() :

: ![]()

![]() ,

,![]()

∴![]()

将L、![]() 、Fnc代入赫其公式,并且由

、Fnc代入赫其公式,并且由![]() ,

,![]() ,

,![]() 得

得

对于标准齿轮

对于标准齿轮![]() ,∴节点区域系数

,∴节点区域系数![]() 代入上式得:

代入上式得:

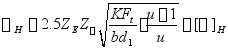

齿面接触疲劳强度校核公式

Mpa

Mpa

设计公式: (mm)

(mm)

§8 变位齿轮传动强度计算特点(简略)

1、弯曲强度计算时

长 沙 理 工 大 学 备 课 纸

![]() a) 要按变位系数X1、Z、β查齿形系数YFa和应力修正系数YSa

a) 要按变位系数X1、Z、β查齿形系数YFa和应力修正系数YSa

b) X>0时一般(Z<80)齿顶变尖,齿根变厚,弯曲强度↑(正变位)

X<0时一般(Z<80)齿顶变尖,齿根变厚,弯曲强度↓(负变位)

∴为保证一对齿轮等弯曲强度,小齿轮采用正变位,而大齿轮则采用负变位。

2、齿面接触疲劳强度计算

a) ![]() ——高度变位齿轮传动,

——高度变位齿轮传动,![]() ,∴节点区域系数ZH不变,∴接触疲劳强度不变。

,∴节点区域系数ZH不变,∴接触疲劳强度不变。

b) ![]() ——角度变位齿轮传动,

——角度变位齿轮传动,![]() ,∴要修正节点区域系数,

,∴要修正节点区域系数,

![]() —端面压力角,端面啮合角

—端面压力角,端面啮合角

![]() >0—正传动,

>0—正传动,![]() ,ZH减小,接触疲劳强度↑

,ZH减小,接触疲劳强度↑

![]() <0—负传动,

<0—负传动,![]() ,ZH增加,接触疲劳强度↓

,ZH增加,接触疲劳强度↓

3、齿轮传动变位的目的:1)使Zmin↓即可得到不根切的最少齿数;2)接高弯曲疲劳强度和接触疲劳强度;3)提高耐磨性和抗胶合性。

推荐使用的变位系数,注意不同的变位目的,所得的变化系数不同。

§9 齿轮的结构设计

齿轮的结构设计包括齿轮的齿圆结构,轮毂与轴的联结方式和轮辐的形状等,齿轮的结构设计要根据齿轮的尺寸大小,毛坯类型、材料、加工方法、使用要求和工艺性来确定。

1、齿轮轴——当e<2mt(<1.6m—锥齿),则因齿轮键槽顶部与齿根靠得太近,∴要做齿轮轴—圆钢,或锻造毛坯。

2、实心齿轮——e>2mb,da≤160mm时

3、胶板式齿轮——da<500mm,减轻重量,便于加工时装夹:da<300mm,锻选毛坯;da>300mm,铸造毛坯。

4、轮辐式齿轮——400mm<da<1000mm

5、组合式齿轮——适合于轮毂与齿圈采用不同材料的情况。

§10 齿轮传动的润滑

长 沙 理 工 大 学 备 课 纸

![]() 目的:减少啮合齿面间的滑动摩擦,减轻磨损,提高效率、缓冲、防锈、散热

目的:减少啮合齿面间的滑动摩擦,减轻磨损,提高效率、缓冲、防锈、散热

一、润滑方式

润滑剂:油——高速;脂——低速

1、V<12m/s——浸油润滑

2、V>12m/s——喷油润滑

二、润滑剂的选择,应按工作条件,使用场合及润滑剂的特性来选择合适的润滑剂

§11 其它齿轮传动简介(自学)

一、曲线齿锥齿轮传动——适于高速重载

∵直齿锥齿轮齿形误差,传动精度低,振动,噪音大,适于低速

特点:![]() 大,承载能力高,效率高,传动平稳,噪音小

大,承载能力高,效率高,传动平稳,噪音小

1、弧齿锥齿轮传动——格里森齿

齿长方向为圆弧——应用较广,在格里森铣齿机工切齿,并易磨齿

螺旋角![]() ——分度圆锥上齿形切线与圆锥母线的夹角,

——分度圆锥上齿形切线与圆锥母线的夹角,![]() 识齿长方向变化

识齿长方向变化

齿宽中点分度圆螺旋角![]() —名义螺旋角,

—名义螺旋角,![]() 越大传动越平稳,噪音越低,通常取

越大传动越平稳,噪音越低,通常取![]() =35°,但

=35°,但![]() 太大加工比较困难。

太大加工比较困难。

![]() =0——零度齿锥齿轮—替代直齿锥齿轮,—平稳性和生产效率较高。

=0——零度齿锥齿轮—替代直齿锥齿轮,—平稳性和生产效率较高。

Zmin=6~8,∴传动比可比直齿锥齿轮大得多。

Zmin=13(零度齿锥齿轮)

2、延伸外摆线齿锥齿轮,奥大利康齿——等高齿→在Oerliken机床上切齿。

特点:

优点:1)切齿方便,生产效率高,齿距精度高;2)齿长方向等高,轮齿接触较好。

缺点:磨齿困难,不适于高速。

二、准双曲面齿轮传动简介

特点:

1)两轴线不相交,小齿轮轴偏置——改悬臂支承为两端支承,提高支承刚性;

2)降低传动装置重心;

3)可在普通弧齿锥齿轮机床上加工并可磨齿;

4)![]() ,一般

,一般![]() ,

,![]() ,

,![]() 随Z1定,Z1越小,

随Z1定,Z1越小,![]() 越大。

越大。

轴布置方便,传动平稳,噪声低,承载能力大——适于高速,重载,传动比大而要求结构紧凑的场合——广泛应用于汽车工业中。

三、圆弧齿圆柱齿轮传动

渐开线齿轮

优点:易于精确加工,便于安装,中心距误差不影响传动和承载能力。

长 沙 理 工 大 学 备 课 纸

![]() 缺点:1)接触点(外接触)

缺点:1)接触点(外接触)![]() 较小,承载能力较低;2)线接触,对制造、安装误差较敏感,易于载荷集中;3)滑动系数是变化的,使齿面磨损不均匀。

较小,承载能力较低;2)线接触,对制造、安装误差较敏感,易于载荷集中;3)滑动系数是变化的,使齿面磨损不均匀。

圆弧齿轮——平行轴斜齿轮,端面与法面齿廓为圆弧:小齿轮凸齿P1,大齿轮凹齿P2。P2略大于P1,点接触。运动过程中,接触点变化

特点:

1)![]() 较大(内接触)接触强度较高,接触承载能力比直齿高1.75倍,弯曲强度略高;

较大(内接触)接触强度较高,接触承载能力比直齿高1.75倍,弯曲强度略高;

2)良好的跑合性,理论上点接触,但跑合后接触面较大,啮合点沿齿面O上啮合线移动,对齿面间形成油膜有利,减轻磨损、提高效率。

3)不会根切,Zmin=6~8

5) 对中心距精度要求较高,中心距偏差影响轮齿接触状况,降低承载能力。

圆弧齿轮:单圆弧齿轮;双圆弧齿轮

双圆弧齿轮——主动轮(上凸下凹);从动轮(上凹下凸);接触线长,齿根较厚,使弯曲强度和接触高度均较高,耐磨性↑

圆弧齿轮传动应用越来越广,特别是在重载传动中。

本章作业:10-1、5、6

1